摘要:简单介绍了加热炉空气预热器的积灰情况,分析了积灰产生的一些原因,主要包括:燃烧不完全、燃料品质差、吹灰器损坏频率高,热管中间管板漏风等。并针对性的提出了通过改进操作,提高排烟温度,降低SO3生成量,减少中间管板串风;提高吹灰器实际有效使用率等措施,有效的控制了积灰生成,保证了装置平稳生产。

关键词:空气预热器、积灰、预防措施、改造

1、概述

某厂公用工程岗位加热炉系统配有热管式空气预热器,于2000年投入使用。其规格型号详见表1。

F-501热风系统 | ||

烟气 | 空气 | |

流量kg/hr | 114000 | 105000 |

进口温度℃ | 370 | 20 |

出口温度℃ | 188 | 229 |

阻力降mmH2O | 65.11 | 79.16 |

密封形式 | 填料密封 | |

总回收热量 Kw | 6732.58 | |

表一

为了防止积灰,空气预热器设有十六个声波吹灰器头,均匀分布在热管之间。空气预热器在投用初期均效果良好。然而随着燃料品质的下降,空气预热器积灰问题越来越严重。曾经发生过由于大量积灰从而造成空气预热器刚投用一个星期就不得不停下检修的情况。(图1)严重影响到了整个加热炉系统的安全运行,也为装置的平稳操作带来了隐患。

图一 空气预热器冷烟气端积灰

2、空气预热器积灰现象

当空气预热器出现积灰后,烟气出入口压差逐渐增大,冷烟气温度逐步上升。为了保证各加热炉的负压操作,引风机入口挡板开大,电流上升。由于截面积减小,烟气流速随之增大。一方面灰垢在热管上沉积,另一方面高速烟气将热管上的部分疏松灰垢带走。因此积灰、脱落达到了一个动态平衡。此时,空气预热器冷热烟气、冷热空气温度差基本一定,冷热烟气出入口压差一定,引风机入口挡板开度一定,整个系统处于平稳状态。

如果由于某种原因,灰垢脱落速度低于灰垢的沉积速度时。热管积灰大量增加从而导致流通面积减小,烟气流量降低,引风机无法将炉膛中的所有烟气带出,导致炉膛压力为正压。

由于灰垢积聚导致风机抽不动风,从而引发喘振。终烟气段热管堵塞严重,烟气出口温度急速下降,。下表为F-501系统空气预热器2004年一次由于积灰严重导致炉膛正压而造成紧急停工事故的一些参数变化。

2004.11.16 | 2004.11.20 | 2004.11.24 | 2004.11.26 | 2004.11.30 | |

F-501炉膛压力Pa | -50 | -30 | -30 | -10 | 30 |

烟气进空气预热器温度℃ | 330 | 332 | 336 | 354 | 360 |

烟气出空气预热器温度℃ | 151 | 158 | 162 | 174 | 120 |

空气入口温度℃ | 16 | 14 | 18 | 13 | 16 |

空气出口温度℃ | 202 | 196 | 184 | 168 | 110 |

烟气出入口压差Pa | 880 | 920 | 1020 | 1600 | 3200 |

引风机挡板开度% | 54 | 58 | 65 | 80 | 100 |

3、空气预热器积灰原因

3.1、燃烧不完全。

我们一般认为烧油加热炉积灰主要分为高温积灰、黏性积灰以及疏松积灰。当操作不当,导致燃料燃烧不完全时,就会产生大量细小的碳颗粒。碳粒子在热管表面被FeSO4大量吸附,这种灰垢黏性较大,不易被吹灰器吹掉,因此我们称之为黏性积灰。在2006年大修期间,我们对炉灰进行分析,发现其中约有15%的碳颗粒。

3.2、燃料品质差

随着国内大量炼制高硫原油,装置燃料油及燃料气中含硫量大幅度提高。表三为燃料油分析数据。表四为自产瓦斯气硫含量

分析时间 | 水分% | 灰分% | 硫含量 | 净热值(卡/克) |

2005-1-4 | 0.2 | 0.42 | 1.5 | 10762 |

2005-5-26 | 0.2 | 0.34 | 1.8 | 9483 |

2005-11-11 | 0.3 | 0.48 | 1.0 | 9849 |

2006-2-3 | 0.1 | 0.54 | 0.8 | 10042 |

2006-7-27 | 0.8 | 0.13 | 1.1 | 9441 |

2007-2-8 | 3.3 | 0.3 | 1.0 | 9325 |

2007-6-28 | 1.8 | 0.2 | 2.2 | 9465 |

2007-10-7 | 0.3 | 0.2 | 1.5 | 9652 |

2008-1-4 | 0.4 | 0.4 | 1.2 | 9334 |

2008-2-18 | 2.5 | 0.3 | 1.5 | 9419 |

表三

采样时间 | 硫含量% |

2006-5-14 | 12% |

2006-12-22 | 17.2% |

2007-5-18 | 16.5% |

2007-8-24 | 18.7% |

2008-6-20 | 8.2% |

表四

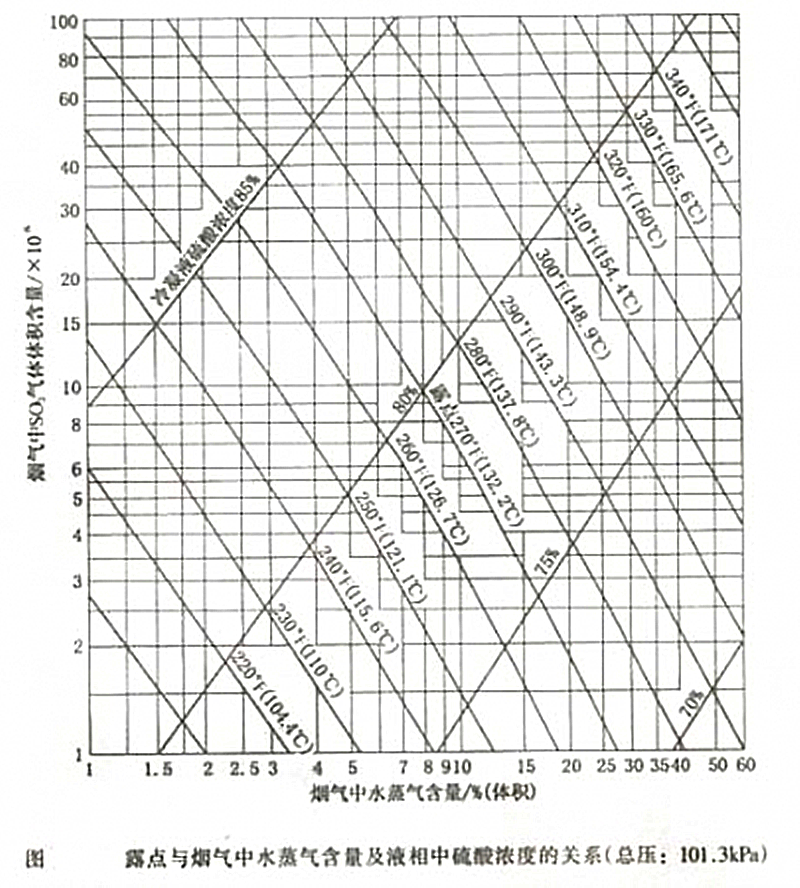

含硫燃料燃烧后,形成SO2。SO2进一步与O2反应,生成SO3, 2SO2+ O2→2SO3+45.8(大卡/克分子),烟气中的SO3与水蒸汽在空气预热器冷端热管表面凝结就会形成H2SO4。一方面H2SO4与烟气中的金属元素(Ca、Mg、Cu)以及Fe反应生成腐蚀垢化物导致积灰,另一方面凝结的H2SO4还会吸附烟气中的灰尘,形成积灰。因此,燃料中硫含量上升,导致露点温度升高(表五),也是空气预热器积灰的一个重要原因。

含硫量% | 酸露点/℃ |

0.5 | 145-150 |

1.0 | 150-160 |

2.0 | 160-165 |

3.0 | 165-170 |

4.0 | 170-175 |

5.0 | 175-180 |

表五 含硫量与酸露点温度的关系

3.3、吹灰器损坏频率高

由于吹灰器腐蚀严重,导致吹灰器实际有效投用次数少,造成吹灰效果差。下表为2007年1-5月实际有效投用次数。

实际投用天数 | 实际投用率 | |

1月 | 13 | 41.9% |

2月 | 22 | 78.6% |

3月 | 14 | 45.2% |

4月 | 16 | 53.3% |

5月 | 22 | 71.0% |

表六

3.4、热管中间管板漏风

热管上下管板之间填料采用橡胶“O”型圈。当长时间使用后,“O”型圈老化,形成间隙,导致冷空气通过间隙串入烟气中,局部热管表面温度偏低,造成含硫水蒸汽凝结,吸附灰尘,导致积灰。下表(七)为2004年1月,对空气预热器的一次检查数据。

测量数据 | 测量位置 | |||||

1 | 2 | 3 | 4 | 5 | ||

烟气温度 | ℃ | 338 | 343 | 214 | 178 | 130 |

CO | PPm | 17 | 15 | 11 | 8 | 0 |

SO3 | PPm | 1435 | 1426 | 1405 | 1396 | 1387 |

O2 | % | 5.6 | 5.6 | 5.6 | 7.5 | 13.6 |

NOx | PPm | 243 | 236 | 234 | 242 | 220 |

CXHY | PPm | 2.1 | 1.8 | 1.5 | 1.2 | 1 |

H2O | % | 12.7 | 12.9 | 13.6 | 13.8 | 14.1 |

CO2 | % | 11.7 | 11.7 | 11.7 | 9.7 | 1.4 |

表七

经计算在(5)处酸露点约为145℃,而此处的烟气温度已经低于露点温度。通过检查也发现此处积灰非常严重。

4、预防措施

1、改进操作。调整燃烧,并且通过在线烟气分析,实时监控燃烧情况,一有波动及时调整,以保障燃烧充分。

2、提高烟气端热管表面膜温,使其高于烟气露点温度。其主要手段有:1、适当提高冷烟气端排烟温度,保证烟气还未低于露点温度就已经从空气预热器中排出。但由于冷烟气端排烟温度对加热炉热效率有很大影响。排烟温度每上升10℃,加热炉热效率约下降0.45%左右。因此排烟温度不能太高,一般控制比烟气露点温度高20-30℃即可。2、提高空气入口温度,例如增加冷空气蒸汽加热器,以降低热管的热推动力,从而提高烟气端热管表面膜温。3、通过改变热管的一些参数。比如增加烟气侧热管的管长、翅片高度、翅片厚度以及空气端热管翅片间距,来提高烟气端热管表面膜温。

3、减少SO3生成量。根据图2,我们可以得知,如果要降低SO3,有三个途径:1、减少SO2的含量,也就是降低燃料中的含硫量,可采取,添加燃料添加剂脱硫,更换优质燃料,改烧天然气等。2、减少过剩空气系数,降低氧含量。在烧油时氧含量控制在3%-5%,在烧天然气时,氧含量控制在2%-4%,可有效的控制SO3的生成。3、减少烟气中的水蒸汽分压力。选用低汽耗率的油枪,减少雾化蒸气量。现在装置用油枪汽耗率由原先的0.4降至0.2。

4、改进密封,消除中间管板的串风。我们将橡胶“O”型圈改为石墨盘根,消除了串风的可能性。表七为2007年9月检测数据

测量数据 | 测量位置 | ||

烟气入口 | 烟气出口 | ||

烟气温度 | ℃ | 335 | 186 |

CO | PPm | 15 | 0 |

SO2 | PPm | 850 | 798 |

O2 | % | 5.8 | 6 |

表七

5、提高吹灰器实际有效使用率。检查发现吹灰器泄漏的主要原因是烟气串入吹灰管线内从而造成露点腐蚀,因此我们通过增加单向阀、用热空气连续对吹灰管线进行吹扫等方法,杜绝了烟气的串入,从而大幅降低了吹灰器的检修次数。2008年1月至9月,仅检修4次,实际有效使用率超过90%。

通过系列的改进,空气预热器的积灰问题的到有效控制。2008年,未出现因空气预热器积灰而造成的停工。(图三)

图2 2008年11月检查热管积灰照片

5、总结

造成热管式空气换热器积灰的主要原因有:燃烧不完全、燃料品质差、吹灰器损坏频率高、热管式空气预热器中间管板漏风。通过改进操作、适当提高排烟温度、减少SO3生成量、改进密封,提高吹灰器实际有效使用率等方法可有效的减缓了空气预热器的积灰速率,延长使用时间,杜绝了因积灰而造成被迫停车事情的发生。为装置平稳操作提供了保证。

参考文献:

1、庄骏、张红 《热管技术及其工程应用》化学工业出版社

2、钱家麟 《管式加热炉》 中国石化出版社