摘 要:分析了锅炉空气预热器积灰和腐蚀较严重的主要原因,采取了相应措施,使锅炉停炉检修次数减少,生产较平稳。

关键词:锅炉;空气预热器;低温;腐蚀 ;积灰 ;预防

柳州东风化工有限责任公司动力分厂在2000年初及2001年6月分别投入使用SHL10-1.25/400-A II(以下称 1# 锅炉)和SHL20-1.25AII(以下称2 #锅炉)2台锅炉。在运行中,2台锅炉的空气预热器积灰堵塞和腐蚀较严重,经常被迫停炉清除积灰、处理腐蚀泄露的管子,并于2004年7月及2005年4月分别更换了1# 、2#锅炉的空气预热器。本文分析了锅炉空气预热器积灰和腐蚀的原因,提出了一些预防措施 。

1、空气预热器的腐蚀及积灰的机理

锅炉空气预热器的积灰和腐蚀属于锅炉受热面的低温积灰和腐蚀,其主要机理为:煤中的硫份在燃烧过程中生成SO₂,部分进一步转化为 SO₃,SO₃能提高酸露点的温度,在低于露点的金属表面上形成硫酸溶液 ,与碱性灰和金属发生反应,导致积灰和腐蚀。因它经常发生在锅炉空气预热器等低温受热面上,所以称为低温积灰和腐蚀。

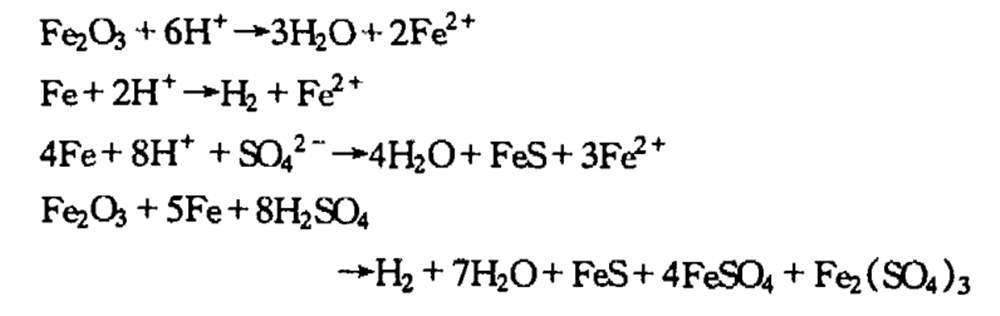

这种腐蚀过程包括化学腐蚀和电化学腐蚀。低温受热面发生的腐蚀是多阶段的过程,其反应式如下:

由反应式可以看出,腐蚀产物主要由低价的硫酸铁及铁的氧化物所组成,腐蚀与积灰是相互促进的,积灰使传热变差,受热面金属壁温降低,同时350℃下的积灰又会吸附S0₃,这将加速腐蚀过程。

空气预热器管子腐蚀漏风后,烟气温度进一步降低, 从而加速积灰和腐蚀过程,形成恶性循环。

空气预热器的烟气入口段,还会被从炉内带来的烧结灰碎片和渣粒所堵塞。如果吹灰器泄露或者省煤器管破裂漏水,则灰润湿下沉,也会引起空气预热器堵塞。

2、我公司锅炉空气预热器积灰和腐蚀原因分析

低温受热面的积灰和腐蚀问题较为复杂,影响的因素多,而且通常低温受热面所发生的积灰和腐蚀是不均匀的。这是因为烟气中的S0₃的浓度不均匀,受热面上的温度、积灰不均匀及烟气冲刷不均匀所致。我公司2台锅炉的空气预热器积灰和腐蚀的程度和速度不一样,2#锅炉的空气预热器比1#锅炉的空气预热器积灰和腐蚀快且严重,空气预热器内部管子在烟路横截面上的积灰和腐蚀程度和速度也不一样,在烟道的四角及空气入口段,积灰和腐蚀严重些。这是因为1#锅炉和2#锅炉除使用的燃煤相差不大外,其它的各种运行条件都不尽相同。

现将主要影响因素简要分析如下。

2.1 燃煤中的硫份含量的影响煤的硫份含量直接影响到烟气中SO₃的浓度。

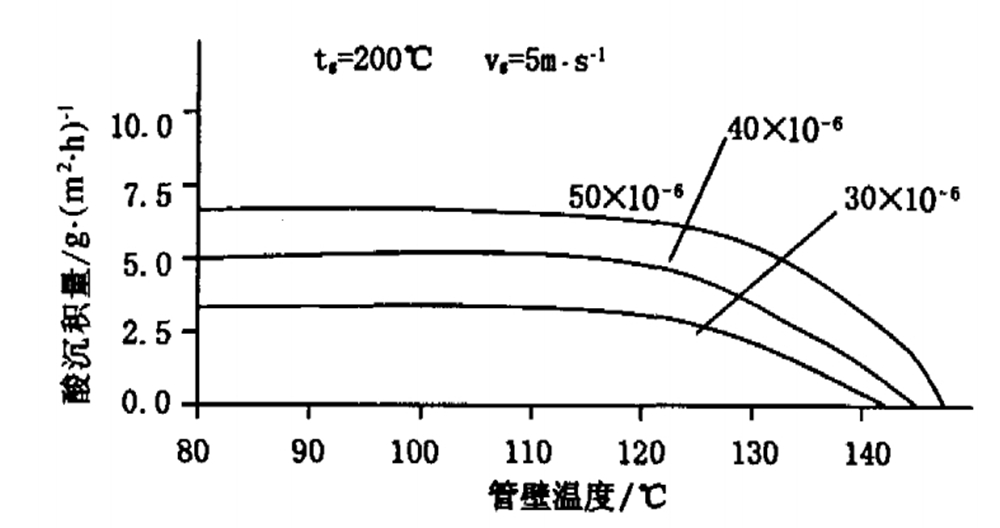

资料表明,SO₃与烟气中的水蒸气结合而转化为H₂SO4,随着 H₂SO4 浓度的增加,烟气露点上升,而受热面上的酸沉积量也成比例增加,锅炉尾部的受热面的低温腐蚀速度也随之明显增加。不同的H₂SO4蒸气浓度下酸沉积速度见图1。

图1烟气管内纵向冲刷不同H₂SO4 蒸气浓度下酸沉积速度

锅炉用煤多变而且灰份高,热值低。资料表明。当烟气中S0₃浓度在5X10-6以上时 ,空气预热器腐蚀严重 ,同时也形成较多的酸性粘结灰。按照相关资料介绍的经验计算 ,前段时间我公司烟气中S0₃浓度在 75X10-6以上。这就是2#锅炉的空气预热器更换不到4个月管子就腐蚀漏风的原因了。

2.2 燃煤中水份的影响

由于链条锅炉的层燃燃烧方式,加上我公司锅炉用煤的颗粒很细 ,如果直接使用会与空气接触不佳,使锅炉的燃烧热损失(Q4)增大。为避免Q4增大 ,一般在使用前会给煤淋水,使煤的水分含量约在12%左右。这样会使烟气中的水蒸气大增,为烟气中的S0₃转化为 H₂SO4提供更有利的条件。

2.3过剩空气系数的影响

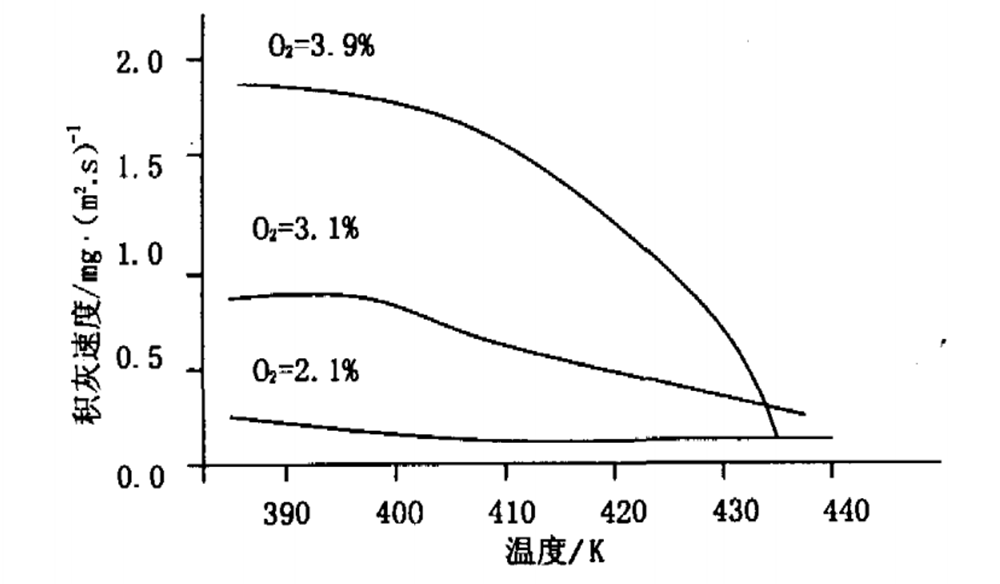

图2为空气预热器在不同烟气含氧量下的积灰速度规律。从图2可见,烟气中氧含量越高,则积灰速度越大,其原因是烟气含氧量较少 (低过剩空气量)时,烟气中CO浓度升高,由于CO能抑制SO₃的生成,因此低过剩空气量能降低低温受热面的积灰,同时还能减轻其腐蚀。由于我公司煤品质等方面原因,采用较大的过剩空气量 ,加速了空气预热器的积灰和腐蚀。

图2空气预热器在不同烟气含氧量下的积灰速度规律

2.4 燃煤灰份的影响

烟气内呈分散状态的飞灰对S0₃有较强的吸附作用,生成硫酸盐如 CaSO4等。通常认为这样可以减少烟气中的SO₃浓度,降低低温受热面的积灰和腐蚀。但在实际运行过程中发现,锅炉在使用较高灰份的煤时(40%),积灰往往会加快。据有关资料,烟煤的灰分中CaO 所 占比例极少超过 8%。而Si0₂、 A1₂O₃、Fe₂O₃占很大比例。笔者认为,当煤中灰份比例较大时,阻碍了煤与空气的接触,需加大风量,使烟气的飞灰浓度增大,飞灰被带到各受热面上并沉降下来 。另外,风量的加大,会使过剩空气系数增大,提高了S0₂转化为S0₃的转 化率,而使空气预热器的积灰和腐蚀速度加快。

2.5 空气预热器管壁温度的影响

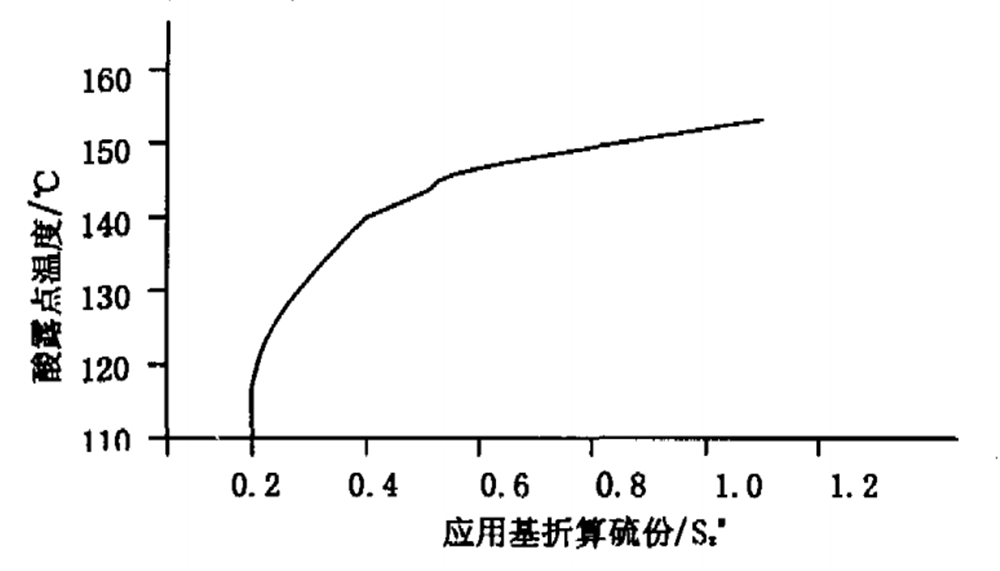

烟气中S0₃(或者说硫酸蒸汽)含量愈多,酸露点愈高,可达14O~160 ℃甚至更高。链条炉酸露点与折算硫份的关系见图3。

图3链条炉酸露点与折算硫份的关系

我公司煤折算硫份在1.0左右,酸露点温度约为15O~160 ℃。实践表明,从空气预热器出来的热空气温度为150 ℃左右,烟气流速低的部分,其管壁 的温度在160 ℃以下,在空气人口段更低,因而空气预热器的空气人口附近积灰和腐蚀都较严重。

2.6锅炉负荷的影响

当锅炉负荷升高时,火焰温度升高,过量空气增加,SO₂氧化成SO₃的量增加;同时,温度升高,燃煤中的硫酸盐在燃烧时会分解出一部分SO₃。

锅炉负荷的变化影响到烟气流速。当烟气流速 低到2.5~3m•s﹣₁ 时,就很容易发生受热面堵灰。

一般锅炉在设计时,额定负荷下尾部受热面的烟气流速不低于6m•s﹣₁。因此,我公司锅炉 的低负荷运行及频繁的压火,容易使锅炉受热面积灰 。

3、减轻和防止积灰和腐蚀的措施

空气预热器积灰和腐蚀主要原因是烟气中有和低温受热面温度低于酸露点温度,而烟气中的SO₃又来自燃煤中所含的硫,SO₃的含量和燃煤中所含的硫份及燃烧条件有关。结合本公司的一些实际情况,减轻和防止空气预热器积灰和腐蚀的原则,就是减少燃煤中硫的含量,改善燃烧条件以减少烟气中SO₃的含量,提高受热面壁温,使之大于烟气露点温度等。

(1) 锅炉使用低硫煤,从根本上减少硫量。

(2 ) 使用块煤,使燃煤的粒度分布比较符合链条锅炉的运行特点,减少淋水及避免加大鼓风,以减少烟气中的水蒸汽和过剩空气量。

(3) 几台锅炉合理配合运行,严禁超负荷运行, 以防止火焰温度过高;同时也要减少低负荷或经常性的压火运行,以保持较高的烟气流速。

(4) 运行时合理配风,同时加强锅 炉维护,防止漏风,以降低过剩空气系数。

(5) 改善鼓风机空气入口附近的环境 ,密封部分窗口,尽量使鼓风机在室内抽风,提高空气预热器入口空气温度,以提高它的壁温。

(6) 发现空气预热器积灰堵塞、漏风及时处理, 以防止局部低温 ,使积灰和腐蚀加剧 。

4、结语

采取以上措施后,通过几个月的观察,2台空气预热器的积灰和腐蚀程度减轻,停炉处理空气预热器的次数减少,生产受影响减少,减轻维修工作量及节约维修费用,取得了较好的效果。